CeraCAT? 系列脫硝除塵陶瓷催化管

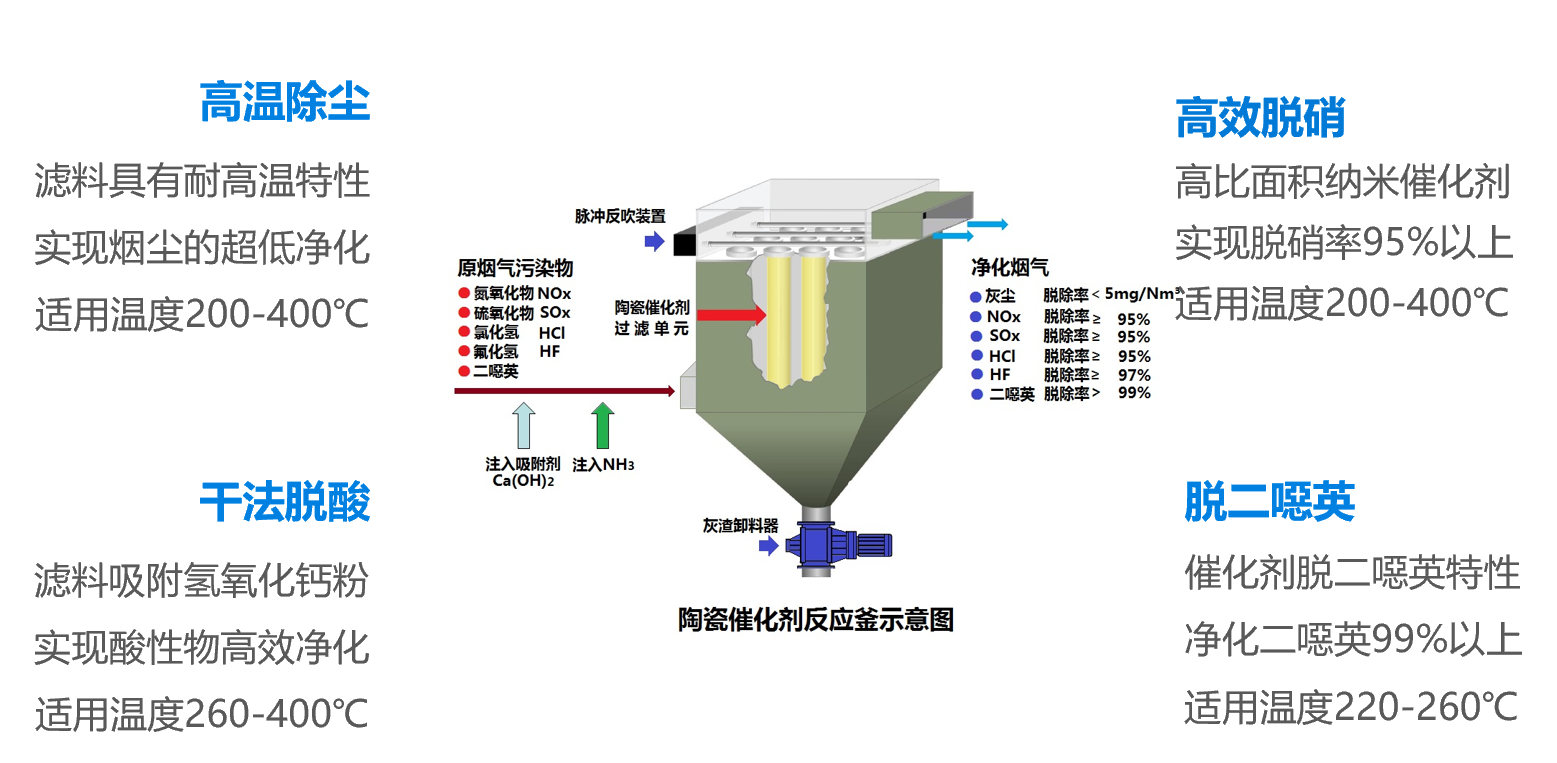

凈化性能:

- ????????????????????除塵效率≥99%

- ????????????????????脫硝效率≥95%

- ????????????????????脫硫效率≥95%

- ????????????????????脫除二噁英效率≥99%。

- ????????????????????脫除其它酸性組分效率≥95%。

適用溫度:

- ????????????????????中溫系列: 280-400°C范圍。

- ????????????????????低溫系列:200-280°C范圍。

產品特點:高孔隙率(80%)、高強度、低阻力、超長壽命。

典型工藝:煙氣調質+噴氨+噴粉+陶瓷催化過濾裝置

應用場景:玻璃窯爐、焦化行業、垃圾焚燒、鋼鐵行業、工業鍋爐等。

????????中天威爾CeraCAT陶瓷催化濾管采用自主研發的納米釩鈦催化劑浸漬技術,將陶瓷纖維濾管本體與納米釩鈦催化劑進行深度浸漬。

第一、陶瓷催化濾管載體—陶瓷纖維濾管具有高孔隙率、納米級孔徑,可以實現顆粒物的超低排放;

第二、利用濾管結構,在濾管表面預先進行煙塵過濾及酸性物質脫除,防止影響催化劑中毒物質與催化劑接觸,且煙氣穿過濾管時,NOx與催化劑接觸增加了反應時間及比表面積,確保了NOx脫除的高效性;

第三、陶瓷催化濾管可對二噁英進行分解,可實現超過99%的二噁英脫除。

相比于傳統布袋+SCR的傳統環保工藝,采用陶瓷一體化工藝在單個裝置內即可同時實現多污染物的協同高效處理,不僅脫除效率高,而且工藝流程簡單,易操作維護;整體工藝流程壓損小,溫損小,不僅運行成本低,而且后端煙氣余熱利用效率高。

陶瓷催化濾管是基于陶瓷纖維濾管進行納米釩鈦催化劑浸漬而成,有關濾管的制作工藝、原料特性、工藝流程,請參考 Powfrax?系列低中高溫除塵陶瓷纖維濾管

自主專利的納米級催化劑漿液深度浸漬技術

普通工藝

- 1. 傳統工藝催化劑浸漬只能達到微米級催化劑附著。

- 2. 競品催化劑浸漬漿液分布不均勻,影響脫硝效率。

專利技術

- 1. 采用納米級催化劑漿液,對濾管進行深度浸漬。

- 2.嚴格控制浸漬過程,確保催化劑浸漬均勻分布。

催化劑漿液特性

催化劑漿液采用釩鈦納米材料進行負載,形成均勻的懸浮液,活性組分粒徑D50在100nm左右,其顆粒比表面積高達80㎡/g。

釩鈦納米催化劑負載激光粒徑分析圖

陶瓷催化濾管電鏡與能譜圖

陶瓷一體化煙氣治理技術

2018年,中天威爾公司“陶瓷催化劑管式多污染物協同控制技術”入選環保部《2018年國家先進污染防治技術目錄(大氣污染防治領域)》。

陶瓷催化濾管生產流程

陶瓷纖維濾管生產

按高品質標準生產陶瓷纖維濾管,生產流程請參見:

Powfrax?陶瓷纖維濾管

納米催化劑深度浸漬

納米級催化劑漿液動態深度浸漬超過6小時,平均催化劑負載<0.1um,催化劑負載均勻分布,超過100層濾紙充分浸漬

烘干階段

經過 15 至 20 小時的連續低溫干燥,確保干燥品質而不損傷內部結構。

品質把控與包裝運輸

在上述每個階段,質檢部門均會檢查每一階段成品的質量參數,確保高質量生產。生產完成后,會對每批次陶瓷過濾器元件的強度、壓差、孔隙率、密度、外觀、尺寸等進行檢查,并出具檢查報告。全流程的嚴格質檢既保證了產品質量,又形成了唯一的不可竄改的可以追溯的質量報告。

陶瓷催化濾管參數表

我們的客戶

2017年開始,我們先后為宜賓五糧液、山東藥玻、四川中科、安徽盛世、山東魯中、山東景耀玻璃、瀘州華盛等企業實施了超過50條玻璃窯爐陶瓷一體化煙氣凈化項目,其中 “瀘州酒業”三線空氣玻璃熔窯環保項目是國內首條日用玻璃窯爐大氣治理以“投資+運營“模式全托管的第三方運營項目,“四川中科”全氧玻璃熔窯是國內首家全氧玻璃熔窯采用陶瓷濾管+SCR脫硝工藝環保項目。

陶瓷催化濾管常見問題

? ? ? ? 陶瓷纖維濾管常見問題之一:法蘭破裂或斷裂

法蘭破裂或斷裂是固化強度不夠。通常都是采用常規固化,法蘭厚度為30mm,如果法蘭一般固化深度不足10mm,甚至只有6-8mm,中間夾心有10-15mm未固化,從而導致法蘭硬度不夠而在運行中易損壞。中天威爾陶瓷纖維濾管采取深度固化,中間夾心<10mm,通常為5-8mm,所以法蘭強度高。

陶瓷纖維濾管常見問題之二:陶瓷纖維濾管管體破洞或斷管

陶瓷纖維濾管在運行 中出現破洞問題主要有兩方面原因:一是陶瓷纖維濾管成型離心布料分層不佳及出料量偏少,導致陶瓷纖維濾管本體容積密度偏小,耐反吹磨損強度過低;二是陶瓷纖維濾管法蘭側存在容積密度偏小缺陷及反吹系統設計不合理,使其反吹壓力過大,也會因長期反吹磨損而導致法蘭側前500mm處內壁嚴重磨損而破損。

法蘭壓碎或折斷 - 法蘭強度低

陶瓷濾管出現窟窿 - 反吹壓力或壁厚不均,內壁強度差

在距離法蘭30-60cm處出現斷管 - 工藝缺陷導致30-60cm陶瓷濾管強度低

內壁厚度偏差大 - 工藝缺陷導致

綠色的濾管表明其表面的釩催化劑是V??和V??的混合物,兩者同時存在且比例相當,使得整體外觀呈現出綠色。雖然V??也具有一定的催化活性,但通常認為V??是SCR反應中最活躍的價態。因此,綠色的濾管可能意味著其初始活性與黃色的濾管略有差異,只有在使用過程中,煙氣中的氧氣在逐漸將V??重新氧化為V??。

另外,陶瓷催化濾管在烘干環節,對于烘干箱內各點溫度、通風順暢性等都是影響濾管顏色的關鍵因素。必須嚴格控制溫度,且確保烘干箱內空氣的流暢。

1)從SCR催化劑脫硝機理來分析,其SCR催化劑組分釩鈦(V-Ti)與煙塵(尤其含有影響催化劑中毒的Na、K金屬等重金屬、堿金屬)、污染物SO2、HF、NOx組分及還原劑尿素分解的氨氣與尿素雜質發生直接接觸,所以,SCR催化劑極容易失活或中毒。

2)從陶瓷催化管脫硝機理來分析,首先是對煙塵、酸性組分及尿素雜質進行高效凈化,同時,陶瓷濾管使用之前需要對陶瓷濾管表面進行預涂氫氧化鈣粉作為保護層,其保護層運行中具有較好的吸附性且不會脫落,將會對陶瓷濾管表面層進行有效的保護,不會造成濾管表面磨損以及微小顆粒進入濾管等。也就是說,尿素雜質與陶瓷催化管表面不會有直接接觸,即便有接觸也僅僅是對陶瓷濾管表面層0.5mm催化劑有降低活性的可能或導致表層催化劑中毒等,但不會造成陶瓷管深層催化劑失活或中毒問題。

1)煙氣溫度低于250℃長期運行,且硫化物SOx高于50mg/Nm3以上,其陶瓷催化管中的催化劑將會降低活性或脫硝效率降低。

2)脫硝效率降低,即便在增加還原劑尿素,其脫硝效率也無法增加,解決辦法就是對陶瓷催化濾管進行高溫激活再生,其升溫至350℃,持續高溫48小時以上即可。

檢查過濾器活性降低辦法:在煙氣溫度高于290℃條件下,采用手持煙氣分析儀對反應釜凈化腔室出口進行煙氣NOx濃度檢測,同時,也要檢測反應釜前原煙氣NOx原始濃度,通過對凈化腔室NOx濃度與原始濃度計算比對,計算其脫硝效率,以此數據來確定陶瓷管催化劑是否失活。

2)影響壽命因素——

A、反吹壓力合理,避免高壓反吹而造成陶瓷管法蘭側300mm內壁區域磨損較大。

B、陶瓷管纖維片密封墊片需要1-2年更換一次,對于有腐蝕墊片或造成密封不佳,需要及時更換墊片,否則會造成濾管破損或降低使用壽命。

C、主要煙氣伴有氟化物、硼化物凈化指標,必須低于20mg/Nm3以內。

D、避免低溫220℃以下長期運行,避免頻繁高溫對催化劑進行再生激活。

1)通過電鏡及能譜分析對陶瓷管納米催化劑釩、鈦組分分布情況進行分析,是否存在燒結或納米顆粒出現嚴重的團聚問題?

2)分析陶瓷管催化劑組分釩V納米顆粒發生嚴重的遷移問題?如判斷分析原子V/Ti百分比值偏差是否較大(標準范圍參看0.16-0.28)?判斷V組分遷移是否較多(如小于0.06以下)。