玻璃熔窯陶瓷催化劑煙氣多污染物協同超低排放一體化系統

傳統工藝(玻璃窯爐及工業窯爐)

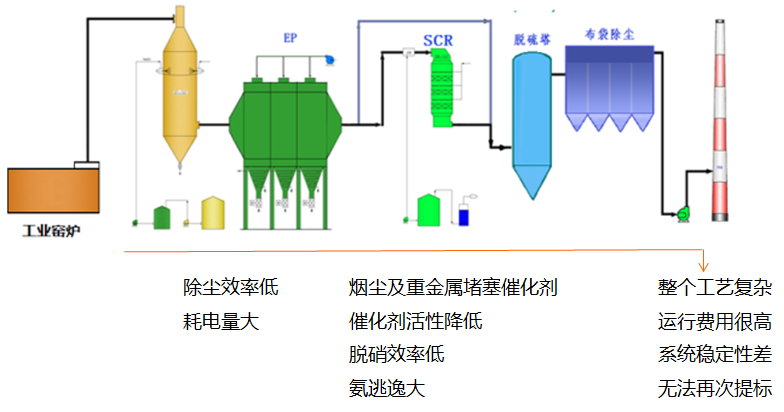

?EP(集塵) + SCR(脫除氮氧化物)+脫硫+布袋除塵

傳統技術存在問題

1、催化劑處于高煙塵中,飛灰中的K、Na、Ca等堿金屬易使催化劑中毒失效;造成催化劑中的煙氣通道堵塞、催化劑磨損,使用壽命短;

2、氨逃逸量大、脫硝效率低、結晶堵塞,造成惡性循環,脫硝威脅系統運行和超低排放穩定性;

3、氨逃逸產生硫酸氫銨,再與粉塵結合,造成電除塵器或袋式除塵器堵灰,系統阻力大,導致風機出力不足,影響生產能力;

4、余熱鍋爐換熱管積灰、換熱效果差,鍋爐效率下降;

5、故障率高,影響安全生產和經濟效益,運維費用高。

解決的關鍵問題

系統高效性:解決煙氣傳統工藝脫硫、脫硝及除塵所存在的缺陷與不足問題。根據爐劣質煙氣特征及超低凈化指標要求,最終確定新的工藝路線解決方案,新工藝不但有效的實現了系統的高效、可靠及低成本運行,同時,也確保了新工藝系統對未來行業排放標準的不斷提標具有較強的適應性;

系統穩定性:煙氣治理主要是解決傳統SCR脫硝工藝脫除效率低與氨逃逸現象嚴重等問題。煙氣中因含有部分焦油、有機組分及硫酸胺鹽組分,不但會導致SCR催化劑易堵塞、中毒、活性衰減及系統可靠性降低等問題,均導致系統的不穩定;

低成本運行:解決傳統工藝濕法脫硫所產生的廢水造成的二次污染及固廢循環再利用問題,包括系統因長期低溫運行造成的催化劑活性衰減問題,系統必須周期性對催化劑進行高溫再生,這必然造成運行成本的增大問題,所以,新工藝必須確保高效脫硫,同時也需要有效的控制運行成本等;

經濟效益最大化:解決傳統工藝造成的余熱鍋爐設備腐蝕堵塞,造成鍋爐使用壽命減少及余熱利用效率降低。

工藝流程

WK-CeraCAT陶瓷催化劑管式多污染物超低凈化系統工藝流程

系統特點

![]()